事業紹介

RPFの生産

私たちは、再生困難な廃プラスチックや古紙から、固形燃料であるRPFを製造しています。

当社の処理能力

- 許可処理能力 266.98ton/日

- 製造A・Bライン リングダイ方式成型機(径8mm〜10mm) 21時間稼働

- 製造Cライン 押出し成型機(径30mm~35mm) 21時間稼働

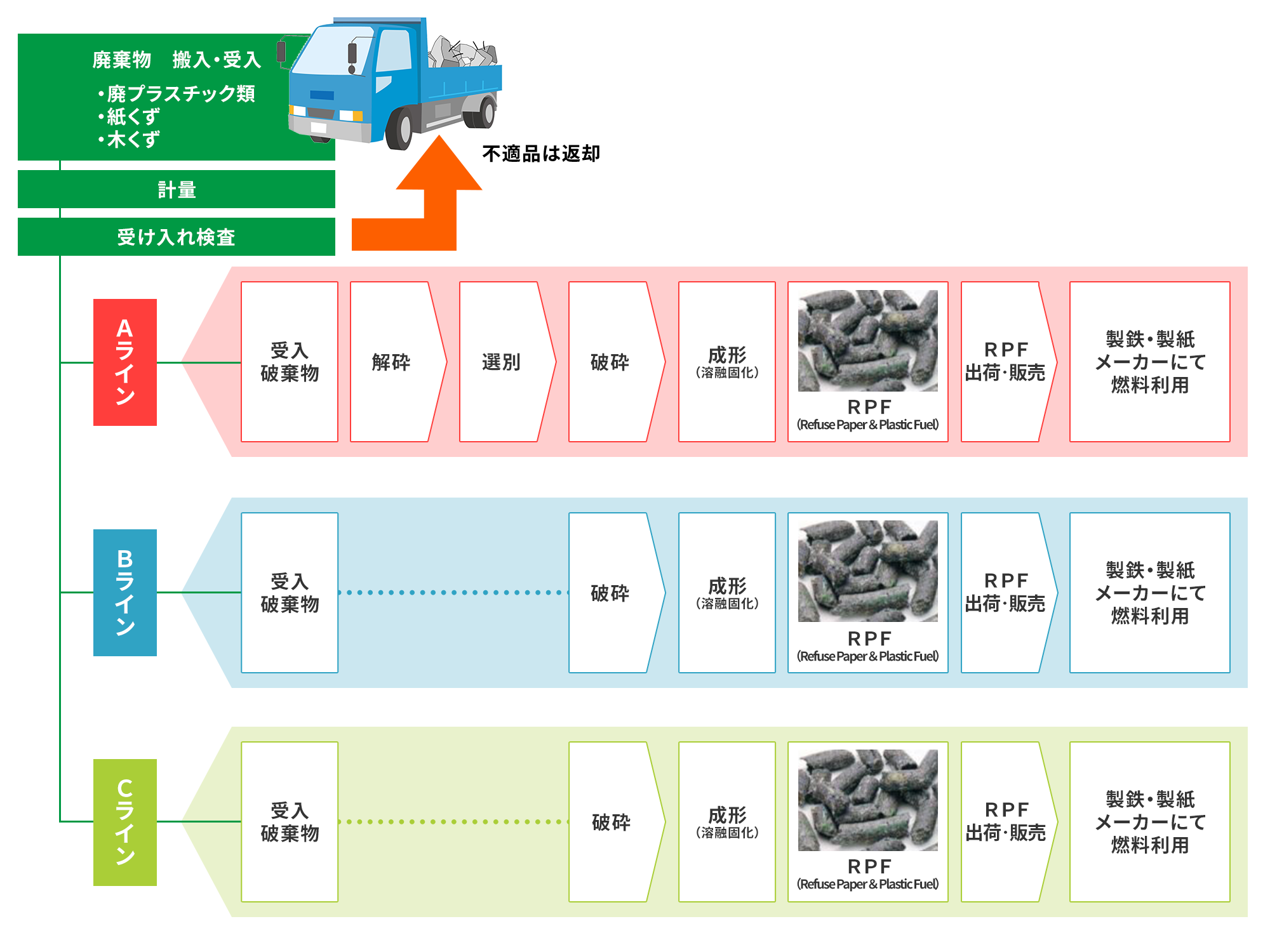

処理工程

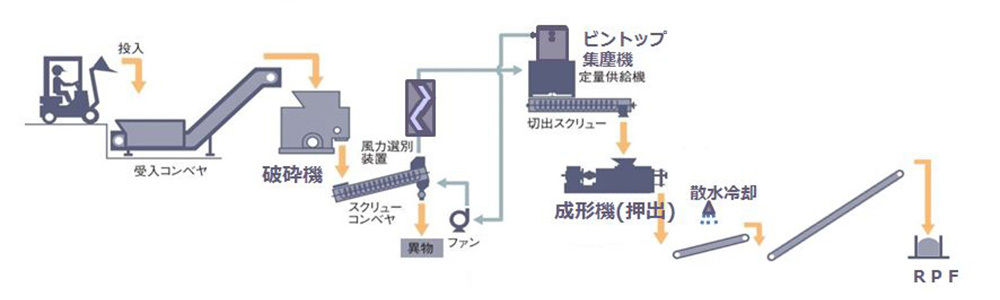

産業廃棄物の処理工程は下図のような流れで行われています。当社では、RPFの原料となる廃棄物の受け入れ及び受け入れ検査から、RPFの製造販売までを一貫して行います。

産業廃棄物処理工程図

生産設備

より安定した処理・生産体制を実現

当社では高品質のRPFを製造するため、原料に応じたA・B・C3つの製造ラインを有しております。

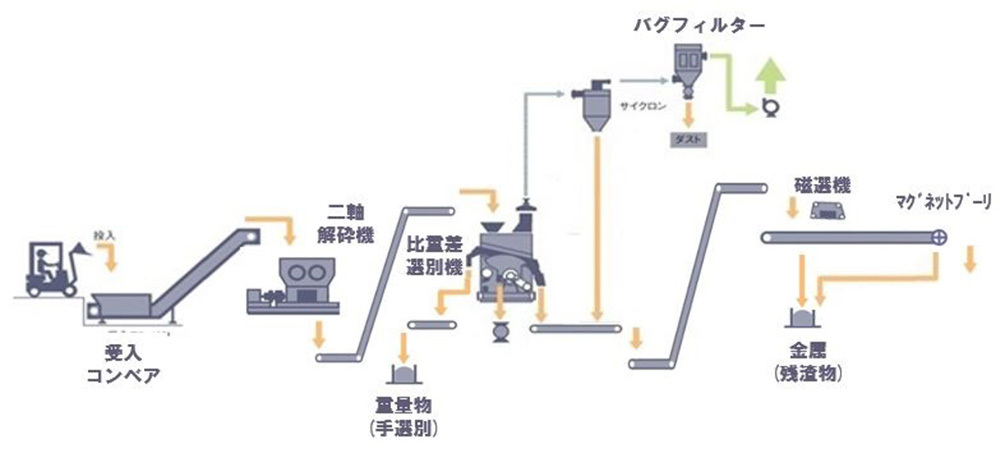

前処理ライン(Aライン)

ご搬入いただいた廃棄物の中から、不適合物を前処理ラインで取り除きます(※1)。

高品質なRPF製造を阻害する塩ビ含有物、異物付着物や、製造設備を破損してしまう金属類、石・砂といった固形物などは、RPF不適合原料として排出元企業の皆様に分別排除のご協力をお願いしております。

Aラインに投入された廃棄物(RPF原料)は、選別効果をあげるためにまず二軸解砕機(ガリバー)にて粗破砕されます。予期せず混入するRPF不適合物のうち、石、砂、金属などの重量物の一部は比重差選別機にて取り除かれ、鉄や鉄が付いている物などは吊るし磁力選別機、さらにプーリー型強磁力選別機により取り除かれます。以上の工程にて、不完全ながらも不適合物が取り除かれた廃棄物(RPF原料)は、次の破砕・成形ラインに搬送されます。

(※1. 非磁性金属、塩ビ素材品などの不適合原料はライン設備により取り除くことができません。また、発火危険物のリチウムイオン電池もライン設備により取り除くことが出来ません。排出元企業の皆様の分別排除のご協力をお願いいたします。)

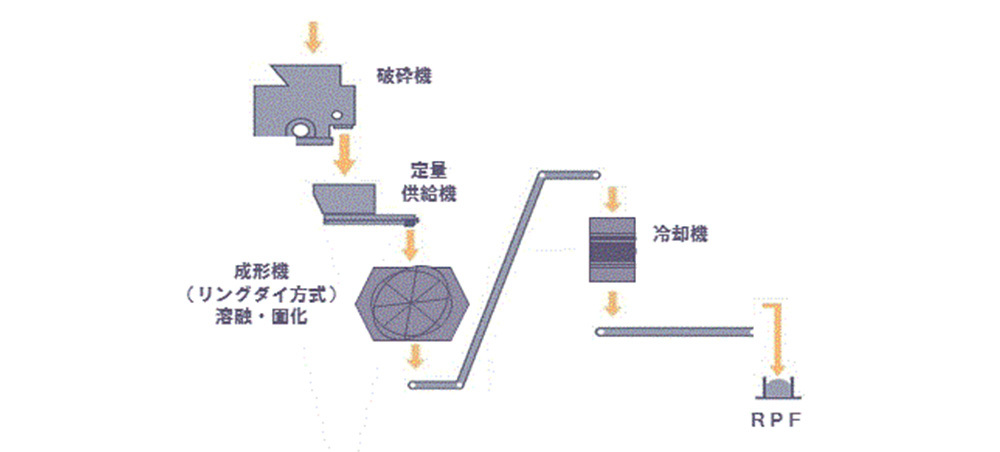

破砕・成形ライン(A・Bライン)

破砕・成形ラインでは、RPF不適合物が含まれていない状態の原料を破砕し、固形燃料化します。

破砕機(マルチローター)で細破砕し、定量供給機を経て、成形機(マルチプレス)にてRPFに成形されます。成形の際は、成形機(マルチプレス)のリングダイとローラーの間で摩擦熱が生じ、投入された廃プラスチックが溶けて紙を包み込むような形で、押出されて成形されます。外部加熱を使用していないので、当社のRPFは、製造の段階においても環境にやさしい製品です。

破砕機(マルチロータ)

成形可能なサイズまで細破砕します。

- 回転刃がロータ上にジグザグ状に配列され、固定刃と順次噛み合うことによって原料を切断し、効率よく破砕します。

- 大きなホッパとプッシャ機構を備えているため、プラスチックなどの軟質物も前処理なしに大きな原料から細破砕します。

成形機(マルチプレス)

破砕した原料をダイ穴部から押し出し、固定化します。img_flow7

ダイの円周上に多数の穴があいており、ダイ穴部での押し出し抵抗によって成形に十分な熱(摩擦熱)が発生するため、外部加熱を必要としない環境にやさしいRPFを製造します。

Cライン

2015年に稼働開始した新設ライン(Cライン)では、風力選別機と押出成型機を導入し、より幅広い原料に対応することが可能になりました。従来のA、Bラインでは小径RPF8mm~10mmを製造するのに対し、Cラインでは大径RPF30mm~35mmを製造しています。

風力選別機

均一な粒度物の比重選別を行い、重量物を除去します。

風力選別の空気を完全に循環させるクローズドサイクルで粉塵発生を防ぎます。

押出成形機

破砕した原料をスクリューにて圧縮し、射出成型(φ30~35mm)します。

ヒーターにて成形温度条件を変更できるため、対応可能な原料の幅が広がりました。